锂电池热失控原理及安全检测技术解析

大规模储能场站的出现,是新能源应用发展的必然结果。与此同时,其基础元件——锂电池的热失控,往往会蔓延导致大规模火灾灾难,严重时甚至累及人员生命安全和重大财产损失。

如何有效监控和预防锂电池热失控,是当前动力电池行业研究的主要方向。

热失控的触发原理与演变过程

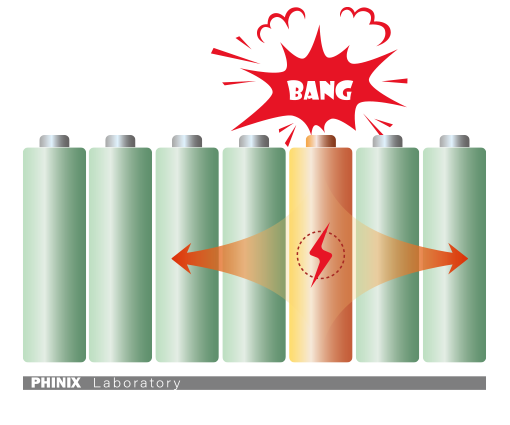

在能源存储领域,电化学储能系统的核心组件常因内部放热反应的失控而引发安全隐患。当电池内部温度因 过充、机械损伤、环境高温 等因素超过临界点时,固态电解质膜(SEI膜)开始分解,导致电解液与电极材料发生剧烈氧化反应。这一过程释放的热量若无法及时消散,将引发链式放热反应,使温度在数秒内突破800℃甚至1200℃,伴随有毒气体(如CO、HF)释放和火焰喷射,最终导致燃烧或爆炸。

主要触发原因一般如下:

机械损伤:锂枝晶刺穿隔膜引发内部短路;

电化学失控:过充时正极材料过度脱锂,电解液分解产热;

热累积效应:散热设计的缺陷导致局部温度持续升高。

热失控检测的核心参数与设备选型

为量化风险并制定防控策略,需通过专业设备获取以下关键数据:

检测参数 | 物理意义 | 安全阈值参考 |

热释放速率 (HRR) | 单位时间内释放的热量,反映火势扩张速度 | >50 kW/m²需启动应急冷却 |

烟密度 (SPR) | 燃烧产生的烟雾浓度,影响逃生能见度 | 低于1.0 dB/m为安全范围 |

毒性气体浓度 | CO、HF等气体释放量,决定人员中毒风险 | CO≤100 ppm,HF≤30 ppm |

热失控起始温度 (Tonset) | 自放热反应启动的临界温度,用于预警系统设计 | 磷酸铁锂≥180℃,三元锂≥130℃ |

推荐检测设备与技术方案(选自菲尼克斯产品):

PX08002 锂电池热释放速率测试系统

功能设计:

基于氧消耗原理,实时监测HRR、THR等参数,符合UL 9540A标准。

技术优势(部分摘录):

采用304不锈钢烟管与均流器,确保气体流动均匀性;

配备顺磁氧分析仪与红外CO₂传感器,精度达±0.02%;

可选配热通量测试系统、温度采集系统,以满足不同等级测试需求;

模块化结构支持单体电芯至电池包等的多尺度测试。

核心检测功能:

可检测 热释放速率、热释放总量、烟密度烟雾毒性 等关键数据。

结构设计创新(部分摘录):

温差基线校准技术,消除环境干扰;

云母板夹具减少热传导偏差,提升小尺寸电芯测试精度;

采用多维度气体分析系统。

灵活扩展:可联合使用傅立叶红外光谱仪,同步分析CO、HF等8类气体成分。

— 项 目 实 例 —

检测流程的意义与行业价值

研发阶段的隐患识别

使用专业的检测设备,在可控情况下进行模拟针刺、过充等极端条件的实验,可通过实验数据评估电芯设计缺陷或材料局限性。例如,某储能电池在测试中发现隔膜耐温不足,经陶瓷涂层改性后热失控触发温度提升40℃。

生产质控与标准合规

UL 2580与GB 38031等标准强制要求热失控测试认证。采用标准化设备(如菲尼克斯的热释放速率测试系统)可确保报告国际互认,缩短产品的上市周期。

运维管理的决策支持

定期检测电池包内各模组的Tonset差异,可预警老化风险。某公交公司通过加装BMS与热成像仪,将故障响应时间从30分钟缩短至5分钟。

— PX08029 电池针刺试验机 —

技术挑战与未来趋势

现有设备大多已实现高精度检测,但仍面临两大瓶颈:

动态监测能力不足:现有系统多局限于实验室环境,难以实时监控车载电池状态;

多参数耦合分析缺失:热-电-机械多场耦合效应对热失控的影响尚未完全量化。

创新方向展望:

智能传感集成:开发柔性热电偶与光纤传感器,实现电池包内部温度场实时映射;

数字孪生技术:结合AI算法预测热失控传播路径,优化热管理设计。

更多关于菲尼克斯检测设备的最新应用:解决方案| 为预制舱式储能系统做“体检”:构建全场景安全防线的探索